Identifikasi Potensi Kegagalan dan Kecacatan Produksi Melalui FMEA

Failure mode and effects analysis (FMEA) adalah alat untuk menganalisis potensi kegagalan dalam produk, proses, dan layanan. Kegagalan ini diartikan sebagai kesalahan, cacat yang mempengaruhi konsumen, baik yang terjadi saat ini (aktual) atau di masa depan (potensial). FMEA dikembangkan oleh militer Amerika Serikat di tahun 1940-an, ini merupakan pendekatan sistematis untuk menganalisis dan memprioritaskan potensi kegagalan dalam proses desain, perakitan, produk, dan layanan. Penggunaan FMEA bertujuan untuk menghilangkan, meminimalisir dan mengambil langkah yang tepat dalam upaya perbaikan berkelanjutan.

Penggunaan FMEA

Sebelum menggunakan metode FMEA, perusahaan setidaknya perlu mengumpulkan data dan menganalisa kebutuhan dan keinginan konsumen, atau biasa disebut (QFD) quality function deployment. QFD adalah metode sistematis untuk menerjemahkan kebutuhan pelanggan ke spesifikasi teknis. Ini penting, karena suara konsumen akan diterapkan ke seluruh proses pengembangan produk atau layanan, mulai dari perencanaan hingga produksi. Beberapa waktu yang tepat dalam penggunaan FMEA adalah seperti berikut ;

- Ketika sistem baru dirancang: Mengingat sistem baru diterapkan, maka diperlukan adaptasi, antisipasi, serta rencana cadangan untuk setiap potensi masalah.

- Sebelum pengembangan dan modifikasi sistem: Fokusnya pada penyesuaian sistem. Meskipun cenderung tidak menimbulkan masalah, namun tetap perlu diperhatikan, mengingat respon konsumen akan bervariasi. Contohnya mengganti logo perusahaan.

- Ketika diperlukan peningkatan terhadap produk dan layanan: Ketika produk dan layanan mengalami peningkatan, hal ini biasanya disertai dengan perubahan sistem dan metode kerja yang baru. Perubahan tersebut dapat menimbulkan potensi kesalahan dan risiko yang lebih besar. Oleh karena itu, setiap tahapan dalam proses harus dirancang agar mampu berfungsi sebagai mekanisme pemecahan masalah untuk memastikan kualitas tetap terjaga.

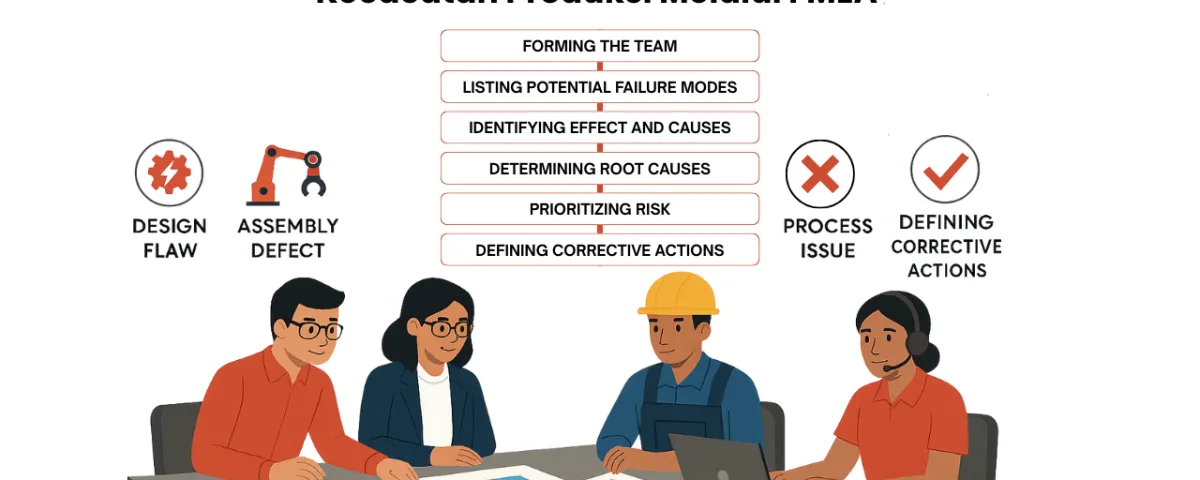

Implementasi FMEA

Terdapat delapan tahapan dalam penerapan FMEA:

- Membentuk Tim: Biasanya terbentuk dari perwakilan divisi desain, manufaktur, kualitas, pengujian, pemeliharaan, penjualan pemasaran dan layanan pelanggan.

- Menetapkan batasan: tujuannya untuk mengidentifikasi potensi risiko keselamatan, meningkatkan efektifitas produk, mengurangi potensi kecacatan produksi, atau memenuhi persyaratan regulasi tertentu.

- Identifikasi Informasi: mengumpulkan dan mencatat semua informasi yang relevan dan dibutuhkan untuk melakukan analisis kegagalan.

- Menentukan Fungsi Batasan: melanjutkan tahap dua, yakni membagi fokus masing-masing divisi dengan menetapkan indikator tertentu.

- Identifikasi potensi kegagalan: Untuk setiap divisi, masing-masing perlu mengidentifikasi dengan cara diskusi dan mencatat.

- Identifikasi konsekuensi: Setelah poin lima, langkah berikutnya,jika kegagalan terjadi dan menentukan konsekuensi dan cara meresponya.

- Menilai dampak : FMEA menggunakan Risk Priority Number (RPN) = Severity × Occurrence × Detection, Biasanya dinilai dengan skala 1-10, namun beberapa contoh dapat juga menggunakan skala 1-5, yang utama adalah konsisten.

- Menentukan penyebab : terakhir adalah mengamati akar permasalahan dan cara penyelesaian

Contoh implementasi FMEA pada PT Svenska KugellagerFabricen (SKF) Indonesia, merupakan salah satu perusahaan yang bergerak di industri komponen motor yaitu bearing. Analisis FMEA mengidentifikasi beberapa jenis cacat utama, diantaranya "Noise" (bearing berisik), "Shoemark" (bearing tergores), "Black Surface" (bearing berbintik hitam), dan "Wedge" (bearing bergaris). Analisis FMEA tidak hanya mengidentifikasi jenis-jenis cacat ini, tetapi juga melakukan menemukan akar penyebabnya. Sebagai contoh, cacat 'Noise' ditemukan disebabkan oleh faktor-faktor yang terkait dengan:

- Manusia, yaitu kurangnya pelatihan yang memadai bagi pekerja, pekerja yang mengantuk, dan beban kerja lembur yang berlebihan;

- Material, yaitu penggunaan bahan baku yang cacat dan berkarat;

- Lingkungan, yaitu kurangnya pencahayaan di ruang produksi;

- Metode, yaitu kesalahan dalam posisi komponen saat perakitan;

- Mesin, yaitu kurangnya perawatan preventif yang menyebabkan mesin tidak berfungsi secara optimal.

Langkah selanjutnya adalah melakukan perbaikan untuk penyebab timbulnya cacat dari cacat atau kegagalan dengan nilai tertinggi yaitu noise. Rencana perbaikan dilihat dari 5 faktor yang menjadi penyebab timbulnya cacat yaitu manusia, material, lingkungan, metode, dan mesin. Oleh karena itu akan dilakukan upaya perbaikan terhadap ke-5 faktor tersebut. Guna dapat menjadi pemecah masalah dan meningkatkan perbaikan kualitas.

Manfaat FMEA

- Manfaat sistemik: karena fokus pada penerapan sistem, FMEA dapat memahami interaksi antar komponen dan sub-bagian dalam sistem yang lebih besar. Tentunya akan bermanfaat saat memilih alternatif sistem dan memperbaiki sistemnya dari waktu ke waktu.

- Manfaat secara desain: Fleksibilitas metode ini efektif untuk mendapat informasi melalui verifikasi dan pengujian desain produk. tidak hanya itu, poin ini membantu dalam mengidentifikasi fitur desain yang rentan kegagalan sebelum prototipe dibuat. Ini memungkinkan pengurangan biaya dan waktu yang terkait dengan perubahan desain di tahap selanjutnya.

- Manfaat secara proses: Selain merespon prioritas operasional, FMEA membantu mengidentifikasi sumber variasi dan cacat dalam proses manufaktur dan perakitan. Ini memungkinkan implementasi kontrol dan mencegah Potensi Kecacatan Produksi.

- Manfaat secara layanan : Kemampuan FMEA untuk mensimulasikan dan menganalisis layanan sebelum implementasi membantu dalam memastikan kepuasan pelanggan dengan mengidentifikasi potensi masalah yang dapat mempengaruhi pengalaman mereka. contohnya, seperti simulasi proses layanan pelanggan atau contact center, analisis risiko proses produksi dan sejenisnya.

Keempatnya terintegrasi dalam satu sistem sehingga setiap poinya saling berkaitan dan memberi manfaat secara keseluruhan dan berkelanjutan dan siap merespon langkah perusahaan.

FAQ

1. Apa perbedaan mendasar antara kegagalan aktual dan potensial dalam konteks FMEA?

Kegagalan aktual adalah kesalahan atau cacat yang sedang terjadi dan berdampak pada konsumen saat ini. Sementara itu, kegagalan potensial adalah kemungkinan kesalahan atau cacat yang mungkin terjadi di masa depan dan berpotensi mempengaruhi konsumen.

2. Mengapa quality function deployment (QFD) dianggap penting sebelum menerapkan metode FMEA?

QFD membantu perusahaan memahami kebutuhan dan keinginan konsumen, bukan berdasarkan asumsi. Informasi ini krusial agar analisis fokus pada potensi kegagalan yang paling berdampak pada kepuasan pelanggan dan relevan dengan ekspektasi mereka terhadap produk atau layanan.

3. Bagaimana cara tim FMEA menentukan prioritas tindakan perbaikan setelah mengidentifikasi berbagai potensi kegagalan?

dalam tahap FMEA yang lebih lanjut, penilaian dampak dari setiap kegagalan diukur menggunakan rate. Kegagalan dengan nilai RPN tertinggi akan menjadi prioritas utama untuk tindakan perbaikan, karena dianggap memiliki potensi risiko atau kerugian terbesar bagi perusahaan dan konsumen.

4. Selain mencegah kegagalan, apa manfaat jangka panjang yang bisa didapatkan perusahaan dari implementasi FMEA secara berkelanjutan?

Implementasi FMEA secara berkelanjutan membangun pemahaman sistemik tentang potensi risiko dan hubungan antar komponen. FMEA juga dapat mendorong budaya continuous improvement dan pengambilan keputusan berbasis data, serta menjadi fondasi untuk inisiatif manajemen risiko dan sertifikasi mutu seperti ISO 9001”.

5. Bisakah FMEA diterapkan pada aspek selain produk dan manufaktur dalam sebuah perusahaan?

Metode FMEA cukup fleksibel dan dapat diterapkan secara luas di berbagai aspek operasional perusahaan. Selain desain produk dan proses manufaktur, FMEA sangat relevan untuk menganalisis potensi kegagalan dalam proses layanan pelanggan, sistem informasi, rantai pasokan, hingga prosedur administratif. Tujuannya tetap sama: mengidentifikasi potensi masalah sebelum terjadi.

Failure Mode and Effect Analysis (FMEA) adalah metode yang digunakan untuk mengidentifikasi dan menganalisis potensi kegagalan dalam sistem, baik pada tahap desain, perakitan, produksi, maupun layanan. Metode ini bertujuan untuk mencegah atau meminimalkan cacat dan resiko kegagalan. Proses FMEA memiliki tahapan sistematis, mulai dari pembentukan tim hingga penentuan akar penyebab masalah, sehingga perusahaan dapat mengambil tindakan perbaikan yang efektif. Dengan menerapkan FMEA, perusahaan juga dapat menemukan pemecah masalahnya. Hal positif lainnya adalah, dapat meningkatkan pemahaman tentang potensi risiko, mengurangi kemungkinan terjadinya kegagalan, memperbaiki kualitas produk dan proses, serta meningkatkan kepuasan pelanggan.

Read more Insights