Memaksimalkan Pengoperasian Peralatan Produksi Melalui Total Productive Maintenance

Total Productive Maintenance (TPM) adalah sistem pemeliharaan alat produksi yang fokus pada pencegahan (preventif) daripada perbaikan (korektif). TPM dan overall equipment effectiveness (OEE) memiliki keterkaitan; keberhasilan implementasi TPM diukur melalui OEE. Tujuan utama TPM adalah memaksimalkan efektivitas peralatan secara keseluruhan, menghasilkan peningkatan kualitas produk, pengurangan biaya, dan lingkungan kerja yang lebih aman melalui keterlibatan seluruh personel.

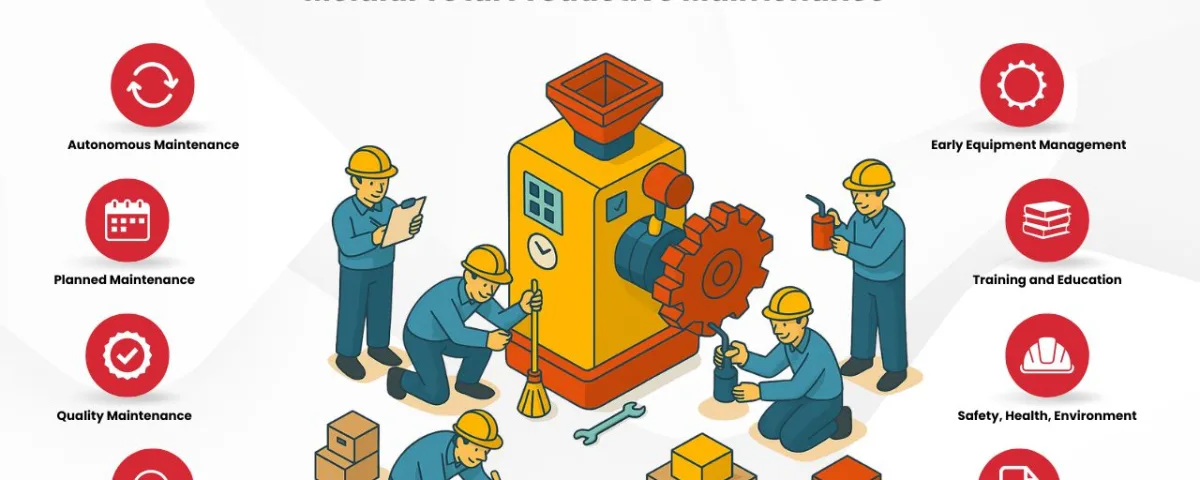

Kunci Utama TPM

TPM menekankan pendekatan proaktif untuk menjaga peralatan produksi atau aset. Terdapat delapan pilar yang menjadi landasan implementasi, dengan fokus utama pada langkah preventif.

- Autonomous Maintenance (Pemeliharaan Otonom): Operator bertanggung jawab untuk pemeliharaan rutin, seperti pembersihan, dan pemeriksaan. dan mengantisipasi masalah.

- Planned Maintenance (Pemeliharaan Terencana): Pemeliharaan dijadwalkan berdasarkan prediksi riwayat kerusakan atau perkiraan usia pakai komponen.

- Quality Maintenance (Pemeliharaan Kualitas) Memastikan peralatan selalu dalam kondisi yang optimal dengan menganalisis penyebab cacat produk yang kemungkinan berasal dari peralatan.

- Focused Improvement (Peningkatan yang Terfokus) Mengidentifikasi dan menyelesaikan masalah kritis yang mempengaruhi efisiensi peralatan. Mereka berbentuk tim kecil yang kompeten dari berbagai divisi.

- Early Equipment Management (Manajemen Peralatan Awal): merancang atau memilih peralatan baru berdasarkan pengalaman penggunaan metode TPM

- Training and Education (Pelatihan dan Pendidikan) : Meningkatkan kemampuan semua karyawan yang terlibat dalam TPM, mulai dari operator, teknisi pemeliharaan, hingga manajer. Pelatihan ini memastikan karyawan memiliki pengetahuan dan keterampilan yang cukup.

- Safety, Health, Environment (Keselamatan, Kesehatan, Lingkungan) Menghilangkan potensi risiko kesehatan dan keselamatan, menghasilkan tempat kerja yang lebih aman.

- TPM in Administration (Administrasi TPM); memperluas prinsip-prinsip TPM, seperti pengurangan pemborosan dan peningkatan efisiensi, ke area non-produksi seperti kantor dan departemen administrasi.

Kaitan TPM dengan Six Big Losses dari OEE

Hubungan antara TPM dan Six Big Losses dari OEE (Overall Equipment Effectiveness) sangatlah erat dalam upaya meningkatkan kinerja produksi. OEE bertindak sebagai alat ukur untuk melihat efektivitas peralatan, dan Six Big Losses adalah enam hambatan utama yang mengurangi efektivitas tersebut. Karena itulah TPM berupaya menghilangkan atau mengurangi secara signifikan keenam hambatan ini melalui berbagai metodenya.

Sebagai contoh, TPM mengatasi masalah kerusakan mesin yang tidak terduga (breakdown Losses) melalui pemeliharaan terencana dan perawatan rutin oleh operator. TPM juga berupaya mempercepat waktu penggantian produk atau pengaturan mesin (Setup and Adjustment Losses) melalui perbaikan cara kerja dan peralatan. Selain itu, TPM fokus pada pengurangan gangguan kecil dan penurunan kecepatan produksi (Idling and Minor Stopp serta Reduced Speed Losses) dengan memastikan kondisi mesin selalu optimal.

Implementasi TPM

1. Identify Pilot Area

Langkah ini mencakup identifikasi peralatan atau area percontohan agar memungkinkan perusahaan untuk belajar, beradaptasi, dan membangun fondasi yang kuat sebelum menerapkan ke seluruh fasilitas.

2. Restore Equipment to Prime Operating Condition

Mengembalikan Peralatan ke Kondisi Operasional yang Prima bertujuan membersihkan dan menyiapkan mesin untuk kinerja optimal melalui dua konsep yaitu:

- 5S

5S diterapkan dengan membersihkan dan menata area kerja secara sistematis, menggunakan visualisasi, serta mendokumentasikan dan mengaudit untuk menciptakan standar.

- Autonomous Maintenance

Konsep ini bertumpu pada perawatan mesin yang dioperasikan. Artinya, penting untuk melakukan pembersihan rutin, pemeriksaan dasar, pelumasan sederhana, dan segera melaporkan jika ada masalah, sehingga mesin selalu dalam kondisi terbaik dan siap pakai.

3. Start Measuring OEE

Perusahaan memulai proses untuk mengetahui efektifitas alat dan mesin secara keseluruhan dengan mencatat mesin dan alat yang tiba-tiba berhenti. Tujuannya untuk mendapatkan gambaran efektivitas waktu kerja yang produktif. Pengumpulan data ini setidaknya dilakukan selama dua minggu, untuk mengidentifikasi permasalah yang berulang dan memverifikasi penyebab-penyebab utama.

4. Address Major Losses

Mengatasi Kerugian Besar adalah tahap di mana perusahaan secara proaktif menangani sumber-sumber utama hilangnya waktu produktif yang telah teridentifikasi dari pengukuran OEE sebelumnya. Proses dimulai dengan memilih area dominan, biasanya pada operasional mesin yang berhenti mendadak di luar kalkulasi. Lalu, dibentuk tim yang melibatkan operator, personal pemeliharaan, dan pengawas, dan memiliki pengetahuan relevan. Tim ini bertugas mengumpulkan informasi terperinci mengenai gejala masalah, data, bukti fisik, dan untuk menganalisis penyebab. Setelah itu, mereka akan melakukan perbaikan sekaligus memantau kinerjanya dalam rentang waktu tertentu.

5. Introduce Proactive Maintenance Techniques

Pada tahap ini perusahaan mulai mengintegrasikan pemeliharaan yang lebih maju dan terencana. Perusahaan dapat mengidentifikasi bagian peralatan yang berpotensi mengalami masalah. Ini bisa kita kelompokkan menjadi tiga tahapan:

- Mengidentifikasi komponen target pemeliharaan;

Meliputi komponen yang aus, komponen gagal dan titik jenuh atau titik tegangan peralatan.

- Menentukan interval pemeliharaan proaktif;

Setelah itu, perlu ditentukan jangka waktu untuk pemeriksaan dan tindakan pemeliharaan. beberapa cara diantaranya :

Berbasis waktu, berbasis keausan atau kondisi, berbasis prediksi kegagalan dan berbasis laporan kerja.

- Membuat sistem umpan balik untuk mengoptimalkan interval pemeliharaan;

Agar interval pemeliharaan yang ditentukan semakin efektif dan efisien dari waktu ke waktu, diperlukan sistem umpan balik. Sistem ini melibatkan beberapa hal seperti; log komponen, audit bulanan, penyesuaian interval pemeliharaan, dan analisis komponen.

FAQ

1. Kenapa 5S berhubungan dengan TPM ?

5S menciptakan lingkungan kerja yang bersih, teratur, dan standar, mempermudah pelaksanaan aktivitas TPM seperti pemeliharaan otonom dan terencana, serta membantu dalam identifikasi dini potensi masalah pada peralatan. 5S menjadi fondasi praktis untuk memaksimalkan efektivitas peralatan.

2. Mengapa sistem umpan balik dianggap penting dalam mengoptimalkan interval pemeliharaan proaktif menurut tulisan?

Sistem umpan balik, melalui log komponen, audit bulanan, penyesuaian interval, dan analisis komponen, memungkinkan perusahaan untuk terus mengevaluasi dan meningkatkan efektivitas serta efisiensi jadwal pemeliharaan yang telah ditetapkan.

3. Apa kaitan utama antara TPM dan pengukuran OEE (Overall Equipment Effectiveness)?

TPM bertujuan untuk meningkatkan OEE dengan cara mengidentifikasi dan mengurangi enam kerugian besar (Six Big Losses) yang menghambat efektivitas peralatan. OEE menjadi alat ukur keberhasilan implementasi TPM dalam memaksimalkan kinerja produksi.

TPM adalah sistem pemeliharaan proaktif yang bertujuan memaksimalkan efektivitas peralatan produksi melalui pencegahan kerusakan. Berbasis 5S dan delapan pilar, TPM berkorelasi dengan OEE untuk mengatasi enam kerugian besar. Implementasinya meliputi identifikasi area percontohan, pemulihan kondisi peralatan, pengukuran OEE, penanganan kerugian utama, dan pemeliharaan proaktif. Dengan melibatkan semua pihak, TPM dapat meningkatkan efektivitas dan kualitas, mengurangi biaya, hingga menciptakan lingkungan kerja yang aman.

Read more Insights